|

مشخصات فنی کارخانه آسفالت تمام اتوماتیک به ظرفیت 120 تن در

ساعت با دمای

C

160با 3% رطوبت اولیه مصالح و با قابلیت تبدیل به نیمه

اتوماتیک و دستی .

(1

Cold feeders unit

with belt feeder per unit سیلوی

مصالح سرد ( فیدرها)

(2Feeding

belt conveyor

نوار نقاله تغذیه شماره 1 و 2

(3 Drying cylinder

unit

درایر ( خشک کن )

(4 Multicyclon

Groups for filler collection مولیتی سیکلون جهت تفکیک فیلتر

و غبار

(5

Filter

فیلتر آبی

(6 Hat bucket

elevator for aggregate

الواتور

( بالابر) مصالح گرم

(7Bucket elevator for

filler

الواتور

( بالابر ) فیلر

(8 vibrating screenسرند

(9 Electronic

weighing and سیستم توزین و بچینگ الکترونیکی مصالح ،

قیر و فیلر

batching system (Aggregate

,Bitumen, Filler)

(10 Mixing

unit

میکسر(

مخلوط کن )

(11 Finished product

silo سیلوی

ذخیره آسفالت

(12 Bitumen heating

& circulation system

گرم کن قیروسیستم سیرکولاسیون

( فلاسک قیر دو جداره 1 دستگاه )

(13 Oil heater

اویل هیتر ( روغن داغ کن )

( 14

Compressor

&

Pneumatic control system پنوماتیک

کمپرسور و سیستم کنترل

( 15

Turbo jet burner dual fuel

مشعل

توربوجت دوگانه سوز

( 16 Control cabin (

Appatatus switch board ) وتابلوفرمان)

میزپیانویی

)

اتاق کنترل

___________________________________________________

1_

سیلوی سرد (فیدرها)((cold

–feeder

Extendable bin design with four standard bins

Bin Opening 270*228 cm, adjustable outlet

Each Silo Capacity 9 m³

Separate dosing belt feeders per silo controlled by AC motor

Reversible belt feeder

Fault detection with audio alarm

Belt conveyor size: length=800 cm, width=60cm, drive output

4 KW

4 دستگاه سیلوی مصالح سرد به ظرفیت هر یک 6 متر مکعب از ورق

فولادی37 ST

ضخامت بدنه 4 میلی متر و با امکان ازدیاد ظرفیت سیلوها .

4 سیستم دریچه تخلیه با کنترل تغذیه فیدر نواری با الکتروموتور

دور متغیر

AC

و قابل تنظیم سرعت نوار فیدرها با کنترل پناسیومتر از اتاق

فرمان توسط اپراتور و کنترل دبی درصد تغذیه طبق فرمول کارگاهی

و طرح آسفالت نوار نقاله به طول 5/11 متر و عرض 60 سانتیمتر با

الکتروموتور گیربکس

kw

4.

2- نوار نقاله تغذیه شماره 2

( Belt –Conveyor )

نوار نقاله به طول 15 متر وعرض 60 سانتیمتر با الکتروموتور

گیربکس kw

جهت تغذیه مصالح سرد به کوره خشک کن دوار

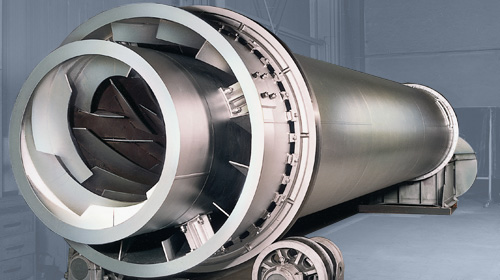

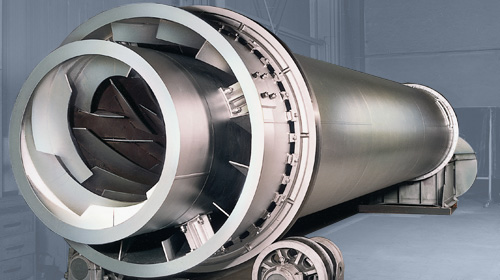

3-

درایر ( خشک کن )

Dryer

Cylindrical type, 4* 11 KW drive units

Size= 120 t: diameter = 212 cm, length = 800 cm

Drum speed = 8 RPM

Aluminum plate cover

Heavy duty chassis

Optimum paddle design for maximum heat exposure

Drum inclination= 3˚

کوره خشک کن دو جداره به قطر 20/2 متر و طول 5/8 متر با ضخامت

ورق 12 میلیمتر 40

ST

یا 37ST و با سه منطقه گرمایش :

1- منطقه تغذیه 2- منطقه کنوکسیون 3-

منطقه گرمای تشعشعی

- انتقال قدرت توسط 4 دستگاه الکترو گیربکس

kw11(

hp

15 )

I-mak

ترکیه تحت لیسانس آلمان یا از نوع اروپای غربی از 4 نقطه روی

غلطکهای هرزگرد چدنی به رینگها منتقل می شود.

- دو عدد طوقه ( رینگ ) فولادی ماشین کاری شده با اتصالات

انبساطی جهت جلوگیری از دفرمه شدن بدنه درایر پره های داخل

درایر ورق ضد سایش جهت هدایت مصالح

- چهار عدد غلطک چدنی زیر رینگهای کمربندی

- دو عدد هرزه گرد برای جلوگیری از حرکت افقی کوره

- جعبه تغذیه مصالح سرد به داخل درایر و کانالهای ارتباطی و

اتصال به سیستم غبارگیری ( سیکلون )

-شاسی درایر ساخته شده از مقاطع مختلف فولادی از تیر آهن 28 و

پایه های شاسی از (

H

نمره 24 )

- سیستم نمایشگر حرارت مصالح خروجی از طریق ترموکوپل و ترمومتر

بسیار حساس قابل بررسی از داخل کابین کنترل با ترموکوپل

DT

یا PEC

و نشان دهنده دیجیتالی .

- جداره دوم از ورق گالوانیزه

- مشغل الکترونیکی به ظرفیت قابل تنظیم پیوسته از 000/000/16

– 8 کیلوکالری در ساعت با سیستم دو سوخته (

گازوئیل – مازوت ) و قابل تغییر به حالت گازسوز تک نازل

و کنترل بسیار ساده توسط اپراتور از داخل اتاق فرمان( توضیحات

بیشتر در صفحه17 )

4- سیستم جمع آوری غبار ( مولتی سیکلون )

- سیستم جمع آوری فیلر (Filler

) یا دانه های خیلی ریز به عنوان پر

کننده و هدایت آن به الواتور فیلر به شرح زیر می باشد :

سیستم مولتی سیکلون با 30 سیکلون فرعی در داخل آن و پره های

هدایت گازهای خروجی از درایر و تفکیک ذرات ریز فیلر از گازهای

خروجی و هدایت کننده به سیستم انتقال فیلر .

-

کانالهای مکنده و ارتباطی

-

اسکرو یا حلزونی جهت هدایت فیلر به الواتور فیلر با

الکتروموتور گیربکس به قدرت

kw

4 و 1400 دور با گیربکس کاهنده 1 به 20

-

مجموعه کانالهای خروجی باا تصال به مکنده ودود کش

-

فن سانتریفوژ با الکتروموتور

kw

45 1500 دور با پره های ضد سایش ( قطر پنکه

mm

1250 )

-

یاتاقانهای مربوط به شفت اگزوزفن تحت دما می باشد.

5- فیلتر آبی (

Filter

)

Type: water filter

Water pump =11KW

Height= 12.5 m

برای جلوگیری از آلودگی هوا ، دود و مواد حاصل

از سوخت مشعل و گرد و خاک و بخار آب توسط اگزوز فن از قسمت

بالای سیکلون به فیلتر آبی هدایت می شود و در چرخه مسیر آب در

قسمت انتهایی استخر ته نشین و توسط لودر برداشته می شود فیلتر

شامل قسمتهای زیر می باشد :

-

بدنه از ورق 5 میلیمتر 37

ST

-

8 عدد پره جهت ایجاد چرخند ( سیکلون ) درداخل فیلتر

-

2 عدد لوله 3 اینچ مانیسمان کویل شده به قطر 190 سانتیمتر جهت

تقسیم آب

-

100 عدد نازل ( جت ) جهت خروج پرفشار آب روی یک سطح

-

الکتروپمپ 4 اینچ ،

kw

11، 3000 دور در دقیقه

6- الواتر مصالح گرم (

Hot elevator

)

-

بالابر قاشقکی زنجیری نصب شده بین شوت خروجی درایر و شوت سرند

ویبره با پایه ها و اتصالات مربوطه

-

بدنه کانال الواتر ساخته شده از ورق 5 میلیمتر به ابعاد (

200×120×75) سانتیمتر

-

قسمت تحتانی با مکانیزم کنترل یا فنر بندی با قابلیت رگلاژ و

تنظیم زنجیر الواتر و دریچه بازدید و شوت ورودی دریچه کنترل

-

قسمت فوقانی با شوت خروجی و ورقهای ضد سایش قابل تنظیم و تعویض

زنجیر مخصوص بالابر از نوع فولادی نمره 16 و آمریکایی و قطعات

بست چدنی داکتیل ( نشکن ) به طراحی اختصاصی شرکت کوبش ماشین

جهت نصب قاشکها به زنجیر

توضیح این که : در این روش برعکس روش معمول در بازار ، زنجیر

تکه تکه نمی شود ودارای محاسن زیر است :

1-

قاشکها با نیروی بیشتری به زنجیر اتصال پیدا می کنند .

2-

برای تعمیر یا تعویض قاشقکها نیازی به جرثقیل نیست و این کار

براحتی توسط یک کارگر ساده در چند دقیقه انجام می شود .

ضمن این که این روش از زیبایی خاصی نیز برخوردار است

.

-

الکتروموتور ب قدرت

kw

15 و 1500 دور همراه با گیربکس سه محوره 1 به 20

-

قاشکهای بالابرنده از ورق فولادی با زاویه مناسب جهت تخلیه

مصالح در شوت سرند

-

پاگردهای مربوطه جهت انجام سرویسهای لازم .

7- الواتر فیلر (

Filler elevator

)

Chain bucket type (heat treated chains)

Drive unit output: Hot Mineral Elevator= 15 KW

Filler Elevator = 11KW

Maintenance platform with stairway access

Base station with inlet chute and manhole

System equipped with adjustable spring suspension system

-

بالابر قاشقکی فیلر از سیستم غبارگیری به سیستم سیلوی ذخیره

فیلر

-

بدنه ساخته شده از ورق 4 میلیمتر

-

قسمت فوقانی با شوت خروجی ورقهای قابل تنظیم و تعویض

-

قسمت تحتانی با شوت ورودی و سیستم رگلاژ زنجیر با وزنه کششی یا

فنر بندی و دریچه بازدید

-

زنجیرهای مخصوص فولادی بالابرهای قاشکی با بستهای چدنی (

همانند الواتر مصالح )

8- سرند (

Screen

)

- سرند تخت ویبره با چهار نوع توری در سایزهای

فرمول کارگاهی و طرح آسفالت و بدنه پوشیده برای جلوگیری از

خروج هر نوع گرد و غبار و شوت اورسایز و کانال هدایت بای پس

- ضخامت ورق سرند 10 میلیمتر و ابعاد آن به طول

20/4 عرض 80/1 و ارتفاع 1 متر با کاور و ( 5/3×5/1×1) بدون

کاور

- الکتروموتور به قدرت

kw

11 1500 دور در دقیقه با انتقال نیرو و تسمه پولی

- پوشش دو جداره و هواکش مکنده جهت هدایت گرد و

غبار به سیستم سیکلون

- کانالهای مربوطه از فن مکش سرند به کانال

سیکلون

- دریچه هدایت مسیر مصالح اضطراری

- سیستم فنر بندی تعلیق سرند جهت جلوگیری از

انتقال ارتعاش سرند به استراکچر برج کارخانه آسفالت .

9- سیستم توزین الکترونیکی مصالح ، قیر و فیلر

Electronic weighing and

batching system ( Aggregate , Bitumen

, Filler )

-

سیلوی ذخیره

فیلر

سیلوی ذخیره فیلر با اتصال با الواتر فیلر

به وسیله حلزونی با الکتروموتور گیربکس

kw

4 1500 دور در دقیقه همراه با گیربکس 1 به 20

انتقال فیلر به داخل شوت الواتور بالابرنده به

فیلر تعبیه

دریچه اضطراری تخلیه فیلر به خارج از سیستم

الواتور

( فضای بیرونی ) در زمانی که فیلر بیش از حد در

داخل

سیلو ذخیره شده باشد و سیستم دریچه توسط جک و

شیر پنوماتیک از داخل کابین کنترل می شود.

منبع ذخیره فیلر و الواتور بالابرنده و هاپر

توزین فیلر به روش توزین

الکترونیکی با 3 لودسل و نشاندهنده دیجیتالی

قابل کنترل از داخل اتاق

فرمان با

Set point

قابل تنظیم و اتوماتیک کامل

-

سیستم توزین فیلر

-

سیستم توزین الکترونیکی با 3 عدد لودسل سیلندری صنعتی

-

نشانگر دیجیتالی اروپایی نصب شده در روی میز کنترل اپراتور

-

قابلیت تنظیم یک وزن به صورت اتوماتیک ( هماهنگ بودن با سیستم

توزین مصالح گرم )

-

ارتباط مستقیم به سیستم فرمان کامپیوتری با اعمال کلیه

کنترلهای مورد لزوم

-

سیستم توزین و تزریق قیر

-

شیر س راهی قیر --نیروی

محرکه پنوماتیکی

-

مخزن توزین به حجم 200 لیتر با دریچه تخلیه توسط جکهای بادی

-

پمپ قیر دو جداره جهت تزریق قیر به مخلوط کن با الکترموتور

kw

7,5 900 دور کوپله مستقیم به پمپ

-

لوله های دو جداره انتقال قیر از فلاسک قیر به داخل مخزن توزین

و سیستم بای پس

-

ترموکوپل و نشاندهنده دیجیتالی درجه حرارت قیر نصب شده کنار

پمپ قیر و نصب نشاندهنده در کابین کنترل بر روی میز اپراتور با

ترموکوپل 100

PT

-

سیستم توزین مصالح

-

-

سیستم توزین الکترونیکی ( لودسل ) با تقویت کننده ( آمپلی فایر

) های الکترونیکی و نشانگر دیجیتالی با تنظیم وزنهای مختلف با

چهار فرمان اتوماتیک (

Setpoint

) جهت توزین مصالح

-

باسکول توزین مصالح گرم با دریچه تخلیه پنوماتیک جهت توزین

مصالح گرم به ظرفیت ماکزیمم 2000 کیلوگرم با تنظیم چهار دریچه

به مقدار لازم طبق فرمول کارگاهی

-

سیستم لودسلی توزین الکترونیکی مصالح شامل :

4 عدد لودسل 1000 کیلوگرم از نوع سیلندری صنعتی

نشانگر دیجیتالی اروپایی نصب شده در روی تابلو

کنترل میز کنترل اپراتور

قابلیت تنظیم 4 وزن (

Setpoint4)

و اتوماسیون کامل بارگیری مصالح گرم و تخلیه

قابلیت فرمول دهی به تعداد 12 فرمول از

فرمولهای کارگاهی و طرح اختلاط

قابلیت کنترل ریزش مصالح از دریچه ها نسبت به

همدیگر

قابلیت تنظیم تعداد بچ مورد نیاز در سیستم

تولید اتوماتیک

قابلیت نصب به پرینتر و پرینت انواع مصالح

مصرفی به تفکیک فیلر و قیر ، جمع مقدار مصالح مصرفی به تفکیک و

جمع مقدار آسفالت تولید شده در هر شیفت کاری .

10- میکسر ( مخلوط کن ) (Mixer)

بدنه بیرونی میکسر از ورق فولادی 12 میلیمتر به

ابعاد ( 90×175×155) سانتیمتر پوشش داخلی مخلوط کن از ورقهای

مجزا ضد سایش و قابل تعویض با اتصالات پیچی در داخل ورق .

-

پوشش ضد غبار و کانال هدایت غبار به کانال سیکلون توسط هواکش

-

دو محور محرک از فولاد چهار پهلو ( 100×100) با 16 عدد بازو و

پنجه ضد سایش ریخته گری و قابل تعویض و بازوهای انتهای میکسر

جهت تمیز کردن بدنه

-

گیربکس تمام بسته و انتقال نیرو به صورت محور و دنده و پاب

زنجیر

-

الکتروموتور به قدرت

kw45

1500 دور در دقیقه همراه با گیربکس سه محور کاهنده با ظرفیت

بیش از kw

75 از محورهای جانبی و نیروی محرکه با دنده های تایمینگ

-

دریچه تخلیه مخلوط کن با جکهای بادی باز و بسته می شود.

-

در سیستم کنترل دریچه های میکسر روشی اعمال گردیده که در سیستم

اتوماسیون کارخانه تا دریچه میکسر باز نشده باشد تخلیه آسفالت

انجام نگردیده پروسه تولید از ابتدای مرحله توزین فرمان نمی

گیرد و فرمان شروع سیکل بعدی و تخلیه مصالح به داخل میکسر از

دریچه میکسر فرمان گرفته و سیستم بارگیری و توزین نیز از صفر

هاپر توزین فرمان می گیرد.

11- سیلوی ذخیره آسفالت

( Finished product

silo)

-

سیلوی ذخیره آسفالت به ظرفیت 30 تن

-

دریچه های تخلیه بامحرکه پنوماتیکی 2 دریچه

-

بدنه از ورقه 5 میلیمتر با دریچه یاتاقان دار جهت تخلیه

2- سیستم ذخیره قیر یا مازوت در تانکرهای ذخیره

- دو دستگاه فلاسک قیر دو جداره به ظرفیت 50000 لیتر با مبدل

حرارتی و کویل لوله های قابل تعویض و دریچه تغذیه قیر وشیر

تخلیه با پوشش دو جداره از ورق 1 میلیمتر گالوانیزه و بدنه آن

از ورق 6، با سیستم حرارتی از روش غیر مستقیم توسط اویل هیتر،

روغن داغ در مبدل حرارتی جریان پیدا کرده و دمای قیر را کنترل

شده و ترموکوپل و ترمومتر کنترل درجه حرارت بر روی تانک قیر

نصب شده است.

- پمپ قیر دو جداره الکتروموتور

kw

7,5 ، 900 دور در دقیقه با کوپله مستقیم و شاسی مربوطه جهت

هدایت قیر از منبع دو جداره ( فلاسک ) به سیستم لوله دو جداره

کارخانه آسفالت تا میکسر و همچنین برگشت قیر با لوله دو جداره

و همچنین سیستم لوله کشی و انتقال روغن داغ در اطراف لوله های

دو جداره رفت و برگشت

منبع انبساط روغن نصب شده بر روی اویل هیتر

13- اویل هیتر ( روغن داغ کن )

این دستگاه جهت انتقال حرارت توسط سیرکولاسیون روغن به مبدلهای

حرارتی از جمله فلاسکهای قیر و لوله های دوجداره در کارخانه

های پخت آسفالت وصل و استفاده می شو و با قابلیت رقابت با

نمونه های خارجی شامل :

-

بدنه دو جداره و درب های نسوز

-

حداقل 100 متر لوله 2 اینچ کویل شده آتش خوار

-

تجهیزات کامل برقی و اتوماسیون پیشرفته ( 2 دستگاه پرشرسوئیچ،

ترموکوپل ، ترمومتر و ... )

-

کلکتورهای رفت و برگشت ، سپراتور و پایپینگ مجهز ( شیرآلات و

اتصالات اروپایی ) روی شاسی دستگاه

-

الکتروپمپ با مکانیکال سیل مرتبط با روغن داغ

-

منبع انبساط مرتبط با سپراتور به ظرفیت های مختلف

ویژگی های خاص دستگاه :

-

کاهش مصرف سوخت و تولید انرژی بهینه ( با مصرف 40 لیتر گازوئیل

در ساعت قادر به ذوب 50 تن قیر در مدت 4 ساعت )

-

جلوگیری از ایجاد آلودگی هوا ( مطابق با استاندارد محیط زیست )

14- کمپرسور هوا و سیستم پنوماتیک

- با ظرفیت 1500 لیتر با دو دستگاه کمپرسور نصب شده روی تانک

کمپرسور که هر کدام با

kw

5,5 الکتروموتور 3000 دور و همچنین یک دستگاه کلکتور ذخیره و

تقسیم باد به ظرفیت حدود 80 لیتر نصب شده بر روی برج کارخانه

با کلیه متعلقات نشان دهنده فشار هوا و کنترل کننده

Low

&

Hi و قابل فرمان گیری

فرمان گیری از اتاق کنترل و کنترل اتوماتیک فشار هوا ( ضمناً

در داخل تابلوی باد نیز کنترل فشار توسط ولوم از روی گیج

مربوطه مشخص و انجام می شود.)

- کلیه شیر آلات برقی و بادی از نوع پارکر ( ایتالیایی ) و

جکها هوای فشرده ساخت کارخانه هوای فشرده پارس می باشد .

- کلیه لوازم برقی از نوع مولر آلمان

دفترچه تعمیرات و نگهداری سیستم پنوماتیک شامل 20 صفحه هنگام

قرارداد ارائه می گردد.

15-

مشعل توربوجت دوگانه سوز

( Turbo jet

bumer dual fuel )

مشعلهای ساخت جدید این شرکت از حالت مکانیکی به الکترونیکی

تبدیل شده به طوریکه مقدار سوخت و هوا توسط اینورتر ( دور

متغیر ) با پناسیومتر ( ولوم ) توسط اپراتور به راحتی کم و

زیاد می شود و محاسن زیر را خواهد داشت :

1-

سهولت در هر اندازه کاهش یا افزایش حرارت یا شعله ها ( با

داشتن یک نازل تغییرات حرارت پیوسته است نه گسسته )

2-

کاهش آلودگی محیط زست و افزایش و افزایش کیفیت آسفالت ( عدم

ایجاد دوده ) .

3-

کاهش هزینه مصرف سوخت با توجه به تبدیل قطعات مکانیکی به

الکترونیکی ، گرد و خاک یا ارتعاش تأثیری در دقت یا کیفیت یا

زمان عمر مفید دستگاه نخواهد داشت.

-

- مشغل توربوجت دو گانه سوز ( گازوئیل و مازوت

) طرح بنینگهون (

Benninghoven

) به صورتیکه با شرایط 3% رطوبت مصالح ، توان خشک نمودن و

ایجاد دمای 180 درجه سانتیگراد برای مصالح تولید آسفالت به

ظرفیت 12تن در ساعت داشته باشد.

- کلیه تجهیزات و شیرآلات و کنترلهای مشغل و

کلاهک نسوز و الکتروموتورها از نوع اروپای غربی است.

16_

اتاق کنترل

Large cabin-roof and walls insulated

Floor lined with rubber material, outside: protected with

painted steel

Sheet, inside: MDF sheets

Air conditioning upon request

All power & control cables connected via marked terminal

board

اتاق فرمان به ابعاد 40/2× 5 متر با کلیه

کابلها و میز فرمان و تابلو نیرو در داخل آن نصب شده است .

بدنه و شاسی آن از ورق فولادی دو جداره با پشم سنگ می باشد.

-

تابلوهای قدرت شامل 4 سلول جهت نصب کلیه کنتاکتورها و فیوز

مینیاتوری و کنترلهای آن و یک سلول جهت نصب دور متغیرها و

سیستم اتوماسیون می باشد.

-

میز کنترل و اپراتور کارخانه شامل کلیه کلیدهای روشن و خاموش و

کنترل دریچه ها و ترمومترها و نشان دهنده ها و سیستم توزین و

کنترل دور متغیرها می باشد. کلید قطعات الکترونیکی در اتاق

فرمان از نوع مولر ساخت آلمان می باشد.

-

نصب و راه اندازی با تحویل نقشه فونداسیون واجرای آن از طریق

خریدار و کلیه لوازم کارخانه اعم از لوازم برقی ، مکانیکی ،

الکترونیکی و پنوماتیکی ، کابلها و اتاق فرمان از زمان راه

اندازی به مدت یک سال گارانتی کامل می باشد و ظرفیت کارخانه

120 تن در ساعت خواهد بود.

17- اسکلت فلزی

اسکلت فلزی کارخانه ( برج ) و استراکچر در مقابل نیروهای جانبی

نیروی باد و همچنین نیروهای جانبی نیروی باد و همچنین نیروهای

فشاری محاسبه شده واز استحکام لازم برخوردار می باشد. ورق

اسکلت از ورق فولادی 8 میلیمتر و برای سهولت در دستیابی به

قسمتهای متحرک و اجزاء کارخانه از پله ها و جان پناهای مناسب

در ارتفاعهای مختلف استفاده شده است. برج کارخانه شامل 5 قسمت

می باشد که کلیه آنها توسط بیس پلیت و پیچ و مهره بر روی هم

مونتاژ می گردند.

- لوازم اضافی که خریدار می بایست تأمین نماید

:

- تانکر ذخیره قیر و یا استخر قیر

Bitumen storage

tank

- برق اصلی و کابل کشی آن تا پای تابلو برق

- اجرای فونداسیو کارخانه با نظارت مستقیم

متخصصین این شرکت

- مصالح سرد

آموزش :

در زمان اجرای کار نصب و راه اندازی ،آموزش

لازم اپراتوری و نگهداری کارخانه به پرسنل معرفی شده از طریق

خریدار به عمل خواهد آمد.

-

دفترچه تعمیرات و نگهداری قسمتهای مختلف و مهم دستگاه به هنگام

عقد قرار داد ارائه می شود .

-

کلیه الکتروموتورها و گیربکس ها به غیر از مشعل توربوجت،

کمپرسور و میکسر از نوع

I mak

می باشد .

-

الکتروموتورهای مشعل و کمپرسور از نوع

I mak یا زیمنس می باشد.

-

پیشنهاد این شرکت برای گیر بکس میکسر از نوع 600 کیلویی 1 به

50 روس ( نو ) می باشد

-

.

-

tel:0098-2165606821

09126614519

-

WWW.Kmgind.com |